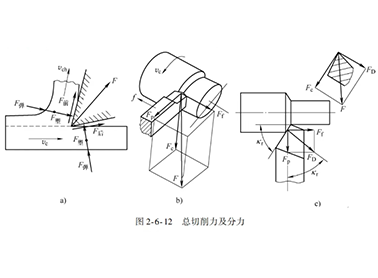

切削力是金屬加工中一個重要的參數,它對于加工質量和加工效率有著關鍵的影響。了解切削力的產生機理以及影響因素,對于優化金屬加工過程,提高加工效率和降低成本具有重要意義。切屑力即總切削力,是指在切削過程中產生的作用在工件和刀具上的大小相等、方向相反的力。通俗地講,它是指在切削加工時,工件材料抵抗刀具切削時所產生的阻力。如圖2-6-12a所示,總切削力總是由切削層、切屑層和已加工表面產生的彈性變形力、塑性變形力以及切屑、已加工表面分別與前刀面、后刀面產生的摩擦力組成的。為了便于分析,將總切削力分解成三個相互垂直的分力。

1)切削力Fe:在主運動方向上的分力。它是校驗和選擇機床功率,校驗和設計機床主運動機構、刀具和夾具強度、剛性的重要依據。

2)背向力Fp:垂直于工作平面上的分力。它是影響加工精度、表面粗糙度的主要原因。

3)進給力Ff:進給運動方向上的分力,使工件產生彈性彎曲,引起振動。它是校驗進給機構強度的主要依據。

2、影響切削力的主要因素

1)工件材料的強度、硬度越高,剪切屈服強度越高,切削力就越大。強度、硬度相近的材料,塑性、韌性越大,則切削力越大。

2)切削用量的影響。

①背吃刀量和進給量(f)加大一倍,切削力增大一倍。

②進給速度(vf)加大一倍,切削力增大68%~86%。

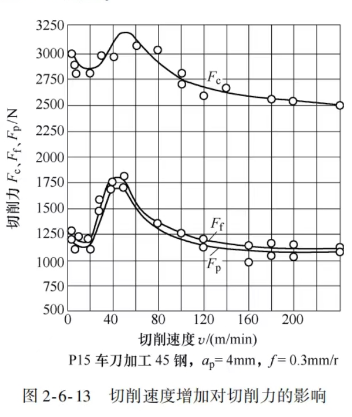

③切削速度增加對切削力的影響如圖2-6-13所示。

3)刀具幾何角度的影響。前角(γo)增大,變形減小,切削力減小;主偏角(kr)增大,背向力(Fp)減小、進給力(Ff)增大;刃傾角(λs)減小,Fp增大、Ff減小,對切削力Fe的影響不顯著。

4)刀具磨損的影響。后刀面磨損形成零后角,且切削刃變鈍、后刀面與已加工表面間的擠壓和摩擦加劇,使切削力增大。

5)切削液可起到潤滑作用,可減小刀具與工件之間的摩擦力,降低切削力。

6)刀具材料的影響。刀具材料與加工材料之間的親和力和摩擦因素是影響切削力的主要因素,因此刀具材料的耐磨性高、刃磨后刀面表面粗糙度值小,切削力較小。

切削力是金屬加工過程中的重要內容,要根據具體情況進行分析和調整,以獲得最佳的切削效果。理解和掌握切削力的產生機理以及減小切削力的方法與技巧,對于提高加工質量和效率具有重要意義。