如何選擇適合雙主軸加工中心的切削參數?選擇適合雙主軸加工中心的切削參數需要考慮多個因素,包括工件材料、刀具類型、刀具直徑、切削深度、進給速度、轉速、切削液、刀具材料、刀具涂層和刀具刃數等。以下是一些具體的建議:

1. 工件材料

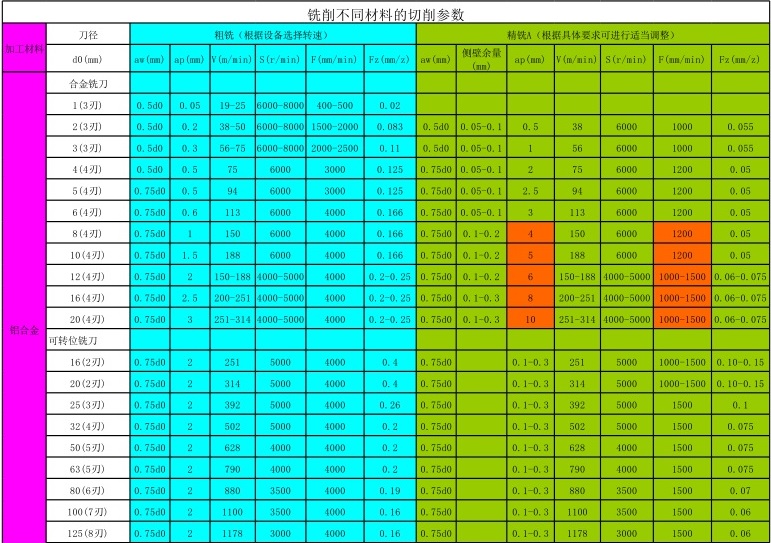

不同的材料對切削參數有不同的要求。硬度高的材料通常需要較低的切削速度和較小的進給率。

2. 刀具類型

每種刀具類型都有其推薦的切削參數。參考刀具制造商提供的技術數據表,并遵循其推薦的參數。

3. 刀具直徑

較大直徑的刀具通常需要較低的轉速和較大的進給速度。刀具直徑越大,表面切削速度就越高。

4. 切削深度

切削深度取決于工件材料和刀具類型。在初次加工時,逐漸增加切削深度,以防止過度磨損刀具或導致不穩定的加工。

5. 進給速度

進給速度是切削工具移動的速度。選擇適當的進給速度可以影響表面質量和刀具壽命。過高的進給速度可能導致刀具磨損過快,而過低的進給速度可能導致不穩定的切削。

6. 轉速

轉速是刀具旋轉的速度。合適的轉速可確保切削速度在適當范圍內。轉速過高可能導致過度熱量和刀具磨損。

7. 切削液

切削液可以冷卻刀具和工件,減少熱變形和提高切削效率。選擇適當的切削液類型,并確保其正常供應。

8. 刀具材料

不同材料的刀具有不同的切削參數要求。確保刀具材料適應所加工的材料。

9. 刀具涂層

涂層可以提高刀具耐磨性。參考刀具制造商提供的信息,確定涂層對于特定材料和切削任務的適用性。

10. 刀具刃數

刀具刃數與切削速度和進給速度有關。選擇合適的刃數,以保持穩定的切削。

在選擇這些參數時,最好進行試切實驗,并根據實際情況進行調整。使用刀具制造商提供的技術數據和經驗可以幫助你更快地找到適合特定加工任務的最佳參數組合。